Następnie kontynuujemy badania możliwości galwanicznych płyt HDI o wysokich proporcjach.

I. Informacje o produkcie:

- Grubość płyty: 2,6mm, minimalna średnica otworu przelotowego: 0,25mm,

– Maksymalny współczynnik proporcji otworu przelotowego: 10,4:1;

II. Ślepe przelotki:

- 1) Grubość dielektryka: 70um (1080pp), średnica otworu: 0,1mm

- 2) Grubość dielektryka: 140um (2*1080pp), średnica otworu: 0,2mm

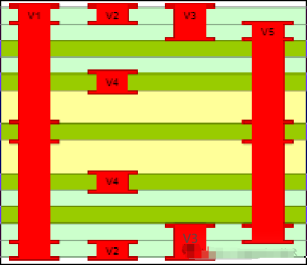

III. Schematy ustawiania parametrów:

Schemat pierwszy: Galwanizacja bezpośrednia po miedziowaniu

- Stosując roztwór o wysokim stężeniu kwasu i niskiej zawartości miedzi, wraz z dodatkami galwanicznymi H; gęstość prądu 10ASF, czas galwanizacji 180min.

-- Końcowe wyniki testu ciągłości

Ta partia produktów miała 100% wskaźnik defektów obwodu otwartego w końcowym teście ciągłości, przy 70% współczynnika defektów obwodu otwartego przy ślepej lokalizacji 0,2 mm (PP wynosi 1080*2).

Schemat drugi: Zastosowanie konwencjonalnego rozwiązania galwanicznego do platerowania ślepych przelotek przed powlekaniem otworów przelotowych:

1) Do powlekania ślepych przelotek VCP, z konwencjonalnym kwasowym udziałem miedzi i dodatkami galwanicznymi H, parametry galwanizacji 15ASF, czas galwanizacji 30min

2) Do zagęszczania zastosowano linię suwnicową, z dużą zawartością kwasu i niską zawartością miedzi oraz dodatkami galwanicznymi H, parametry galwaniczne 10ASF, czas galwanizacji 150min

-- Końcowe wyniki testu ciągłości

W końcowej teście ciągłości ta partia produktów miała 45% wskaźnika defektów obwodu otwartego, przy 60% wskaźnika defektów obwodu otwartego przy ślepej lokalizacji 0,2 mm (PP wynosi 1080*2)

Porównując oba eksperymenty, główny problem dotyczył galwanizacji ślepych przelotek, co również potwierdziło, że system z roztworem o wysokiej zawartości kwasu i niskiej zawartości miedzi nie nadaje się do ślepych przelotek.

Dlatego też w eksperymencie trzecim wybrano roztwór wypełniający o niskiej zawartości kwasu i wysokiej zawartości miedzi, aby najpierw pokryć ślepe przelotki, solidnie wypełniając spód ślepych przelotek przed galwanizacją ślepych przelotek.

Schemat trzeci: Zastosowanie roztworu galwanicznego wypełniającego do platerowania ślepych przelotek przed powlekaniem otworów przelotowych:

1) Użycie wypełniającego roztworu galwanicznego do powlekania ślepych przelotek, z wysokim stosunkiem miedzi w kwasie i niskiej zawartości kwasu miedziowego oraz dodatkami galwanicznymi V, parametry galwanizacji 8ASF@30min + 12ASF@30min

2) Do zagęszczania zastosowano linię suwnicową, z dużą zawartością kwasu i niską zawartością miedzi oraz dodatkami galwanicznymi H, parametry galwaniczne 10ASF, czas galwanizacji 150min

IV. Projekt eksperymentu i analiza wyników

Porównanie eksperymentalne wykazało, że różne proporcje miedzi kwasowej i dodatki galwaniczne mają różny wpływ na galwanizację otworów przelotowych i nieprzelotowych. W przypadku płyt HDI o wysokim współczynniku kształtu, zarówno z otworami przelotowymi, jak i nieprzelotowymi, potrzebny jest punkt równowagi odpowiadający grubości miedzi wewnątrz otworów przelotowych i występowaniu krabowej łapy w otworach nieprzelotowych. Powierzchnia miedzi obrobionej w ten sposób jest na ogół grubsza i może być konieczne zastosowanie szczotkowania mechanicznego, aby spełnić wymagania przetwarzania dotyczące wytrawiania warstwy zewnętrznej.

Pierwsza i druga partia produktów próbnych wykazywała odpowiednio 100% i 45% defektów obwodu otwartego w końcowym teście rozwarcia miedzi, szczególnie w miejscu przelotki o grubości 0,2 mm (PP wynosi 1080*2) przy Wskaźniki defektów obwodu otwartego wynosiły odpowiednio 70% i 60%, podczas gdy trzecia partia nie miała tej wady i przeszła pomyślnie w 100%, wykazując skuteczną poprawę.

To ulepszenie zapewnia skuteczne rozwiązanie w procesie galwanizacji płyt HDI o wysokim współczynniku kształtu, ale parametry nadal wymagają optymalizacji, aby uzyskać cieńszą grubość miedzi na powierzchni.

Wszystko powyżej to konkretny plan eksperymentów i wyniki badania możliwości galwanizacji płyt HDI o wysokim współczynniku kształtu.

Polski

Polski English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba