Dzisiaj omówimy, jak wybrać grubość i zaprojektować otwory przy użyciu szablonów SMT.

Wybór grubości szablonu SMT i projektu otworu

Kontrolowanie ilości pasty lutowniczej podczas procesu drukowania SMT jest jednym z kluczowych czynników kontroli jakości procesu SMT. Ilość pasty lutowniczej jest bezpośrednio powiązana z grubością szablonu oraz kształtem i wielkością otworów (pewny wpływ ma także prędkość rakla i zastosowany nacisk); grubość szablonu określa grubość wzoru pasty lutowniczej (które są w zasadzie takie same). Dlatego też po wybraniu grubości szablonu można skompensować różne wymagania dotyczące pasty lutowniczej różnych komponentów, odpowiednio modyfikując wielkość apertury.

Dobór grubości szablonu należy określić na podstawie gęstości montażu płytki drukowanej, wielkości elementów oraz rozstawu pinów (lub kulek lutowniczych). Ogólnie rzecz biorąc, komponenty z większymi padami i odstępami wymagają większej ilości pasty lutowniczej, a co za tym idzie, grubszego szablonu; i odwrotnie, komponenty z mniejszymi podkładkami i węższymi odstępami (takie jak QFP i CSP o wąskim skoku) wymagają mniej pasty lutowniczej, a tym samym cieńszego szablonu.

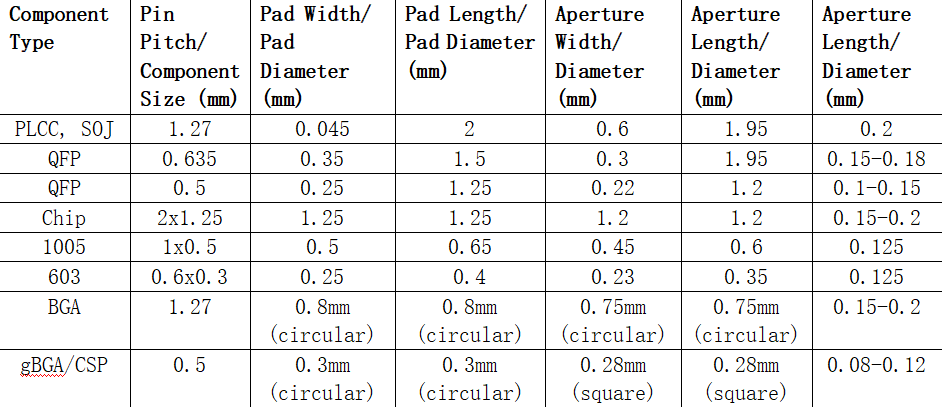

Doświadczenie pokazało, że ilość pasty lutowniczej na polach ogólnych podzespołów SMT powinna wynosić około 0,8mg/mm ² , oraz około 0,5 mg/mm ² dla elementów o wąskim skoku. Zbyt duża ilość może łatwo prowadzić do problemów, takich jak nadmierne zużycie lutu i mostkowanie lutu, natomiast zbyt mała może prowadzić do niewystarczającego zużycia lutowia i niewystarczającej wytrzymałości spawania. Tabela pokazana na okładce zawiera odpowiednie rozwiązania konstrukcyjne otworów i szablonów dla różnych komponentów, które można wykorzystać jako punkt odniesienia przy projektowaniu.

Pozostałą wiedzę na temat szablonów PCB SMT dowiemy się w kolejnej nowości.

Polski

Polski English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba