Specyfikacja procesu produkcji szablonu SMT obejmuje kilka kluczowych elementów i etapów zapewniających jakość i dokładność szablonu. Teraz pozwólmy ' dowiedzieć się więcej o } kluczowe elementy zaangażowane w produkcja szablonów SMT:

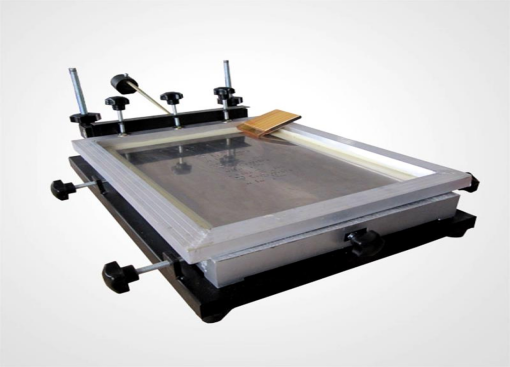

1. Rama: Rama może być zdejmowana lub stała. Ramki zdejmowane pozwalają na ponowne wykorzystanie ramki poprzez wymianę arkusza szablonu, natomiast ramki stałe wykorzystują klej, który łączy siatkę z ramą. Rozmiar ramy zależy od wymagań drukarki pasty lutowniczej, przy czym typowe rozmiary to 29 x 29 cali (736 x 736 mm) dla maszyn takich jak modele DEK 265 i MPM UP3000. Materiał ramy to zazwyczaj stop aluminium o grubości 40 ± 3 mm i tolerancji płaskości nie większej niż 1,5 mm.

2. Siatka: Siatka służy do mocowania arkusza szablonu i ramy i może być wykonana z drutu ze stali nierdzewnej lub poliestru o wysokiej zawartości polimerów. Powszechnie stosowana jest siatka druciana ze stali nierdzewnej o liczbie oczek około 100, zapewniająca stabilne i wystarczające napięcie. Siatkę poliestrową wykorzystuje się także ze względu na jej trwałość i odporność na odkształcenia.

3. Arkusz szablonu: Arkusz szablonu, czyli folia, jest wykonany z materiałów takich jak stal nierdzewna, o grubości od 0,08 mm do 0,3 mm (4-12 MIL). Wybór materiału i grubości ma kluczowe znaczenie dla trwałości szablonu, odporności na korozję, ciągliwości i współczynnika rozszerzalności cieplnej, które bezpośrednio wpływają na żywotność szablonu.

4. Klej: Klej używany do klejenia ramki i arkusza szablonu odgrywa znaczącą rolę w działaniu szablonu. Musi utrzymywać silne wiązanie i być odporny na działanie różnych rozpuszczalników do czyszczenia szablonów, nie reagując chemicznie.

5. Proces wytwarzania szablonu: Proces wytwarzania szablonu może obejmować różne techniki, takie jak cięcie laserowe, trawienie chemiczne lub elektroformowanie. Cięcie laserowe jest powszechną metodą, która wykorzystuje lasery wysokoenergetyczne do precyzyjnego cięcia arkusza szablonu, a następnie następuje elektropolerowanie w celu zmniejszenia chropowatości ścianek otworów. Metoda ta jest odpowiednia dla urządzeń o drobnej podziałce i zapewnia wysoki poziom dokładności i czystości.

6. Projekt szablonu: Projekt szablonu uwzględnia wielkość apertury, która ma kluczowe znaczenie dla kontroli jakości procesu drukowania pasty lutowniczej. Rozmiar apertury jest zwykle nieco mniejszy niż rozmiar pola na płytce drukowanej, szczególnie w przypadku urządzeń o drobnej podziałce, aby zapobiec problemom takim jak kulki lutownicze lub mostkowanie.

7. Naprężenie szablonu: Naprężenie szablonu jest ważne dla jego działania i zwykle mierzone jest w dziewięciu punktach na arkuszu szablonu. Naprężenie powinno mieścić się w określonym zakresie, np. większym lub równym 40 N/cm w przypadku nowych arkuszy szablonów i powinno zostać wymienione, jeśli spadnie poniżej 32 N/cm.

8. Oznaczenie punktów: Zaznaczenie punktów na szablonie jest niezbędne do dokładnego dopasowania do płytki drukowanej podczas procesu drukowania. Liczba i położenie tych punktów powinna odpowiadać punktom znacznikowym na płytce PCB.

9. Wybór grubości szablonu: Grubość arkusza szablonu jest wybierana na podstawie najmniejszego odstępu podkładki i rozmiaru komponentu na PCB. Cieńsze szablony są używane do drobniejszych podziałek, podczas gdy grubsze szablony są używane do większych podziałek.

Podsumowując, wytyczne dotyczące użycia szablonu można ująć w następujących punktach:

1. Otwory są naturalnie trapezowe, przy czym górny otwór jest zwykle od 1 do 5 milimetrów większy niż dolny, co ułatwia uwalnianie pasty lutowniczej.

2. Tolerancja wielkości apertury wynosi około 0,3 do 0,5 milimetra, przy dokładności pozycjonowania mniejszej niż 0,12 milimetra.

3. Koszt jest wyższy niż w przypadku trawienia chemicznego, ale niższy niż w przypadku szablonów elektroformowanych.

4. Ściany otworów nie są tak gładkie jak w przypadku szablonów elektroformowanych.

5. Typowa grubość przy wytwarzaniu szablonów wynosi 0,12 do 0,3 mm.

6. Ogólnie zaleca się drukowanie z podziałką komponentów 20mil lub mniejszą.

Przestrzegając tych specyfikacji i procesów, Sanxis może zapewnić, że szablony SMT będą wysokiej jakości i nadają się do precyzyjnych i niezawodne drukowanie pasty lutowniczej.

W następnym artykule przedstawimy wymagania projektowe dotyczące wytwarzania szablonów SMT.

Polski

Polski English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba